返回顶部

TOP

一、汽车行业数字化质量管理QMS系统的重要性

目前汽车行业采用ISO/TS16949标准,我国于2004年10月1日起正式实行汽车召回制度,针对汽车零部件及相关产品,除由汽车电子设备委员会(AEC)所提出的各项规范以及QS-9000和TS 16949外,汽车零部件提供商也提出自己的规范,如ST的汽车等级认证等,因此汽车标准及规范越来越重要。

随着行业法规的不断提出和完善,对于生产制造过程中产品追溯、工艺生产、批次管理等方面提出了更高的要求,因而制造商必须提高生产和质量的管理水平,建立并不断完善生产监控和管理体系来确保产品质量。应运而生的数字化质量管理QMS系统,将通过建立一套有效的产品制造过程控制跟踪、实时数据监控与报警、成车检验、质量追溯等方面,对产品由研究、设计、试制、投产、销售、售后服务各个环节进行记录并监控,实现产品的全程可视化、可分析化,严格执行零缺陷理论,致力实现零缺陷。

二、数字化质量管理QMS系统总体框架

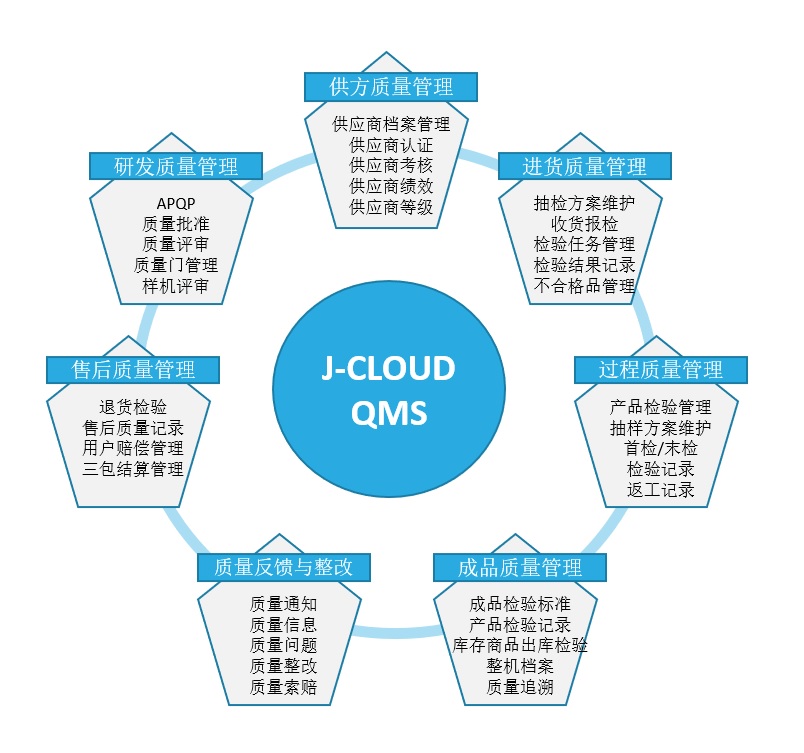

数字化质量管理QMS系统主要是对汽车产品的全价值链业务环节进行管控,包括研发、供方、进货、过程、成品、售后等环节,以云之佳数字化质量管理QMS系统(以下简称云之佳QMS)为例,总体框架如下:

三、汽车行业数字化质量管理几个重要术语

1、QS 9000:主要基于ISO9001-1994体系,2006年12月被国际汽车专业组织(IATF)所制定与推行的ISO/TS 16949汽车产业验证标准所取代。生产件批准程序,为规范公司生产件批准程序,确保满足顾客要求制订的程序。

2、TS 16949:是以ISO9001-2000为基础开发的针对汽车行业质量系统的管理标准。TS16949突出了客户导向,并制定各项绩效指标。其系统运作架构能强力推动组织持续改进,以保持领先同行业的竞争力,让管理者能有效找到异常点并进行相应改善。目前包括通用、福特、标致、雷诺、大众、丰田、宝马、奔驰、现代等世界级车厂,一汽、二汽、上汽、长安、北汽、长城汽车、比亚迪、吉利、广汽等国内整车企业,都强制规定其供货商之质量管理系统需符合TS 16949的要求,并要求扩展至2-3级供货商。

3、PPAP:PPAP( Production part approval process)全称为生产零件批准程序,是QS 9000与TS 16949当中较受重视的规范。PPAP要求用于汽车供应链中的所有零件都需要拥有详细完整的数据和文件,并在PPAP的文件中列出了芯片制造商所需要采取的生产和质量保证程序。这些文件能够支持客户的生产批准程序以及相关的危险评估。

4、ST:ST除了满足上述的AEC及质量管理系统规范外,还发展出如在制程中采用特殊的筛选和测试方法,以及专属的高可靠性认证流程测试程序等一套严格的管理控制方法。

5、AEC:AEC(Automotive Electronics Council)汽车电子委员会。由克莱斯勒、福特和通用汽车为建立一套通用的零部件资质及质量系统标准而设立的机构;此机构建立质量控制的标准,致力于推动汽车零部件通用性的实施,为汽车零部件市场的快速成长打下基础。

6、FTQ:FTQ(First Time Quality):首次合格率(百万数合格率)。其主要作用为:监控过程失控,发出最早信号;提前发现问题并解决;降低制造成本;保护客户利益。

7、零缺陷理论:1979年,美国质量管理专家克劳利比《质量免费-确定质量的艺术》,确立了“第一次就把事情做对”和“零缺陷”的理论。“零缺陷”的四项基本原则是:明确需求,做好预防,一次做对,科学衡量。

四、数字化质量管理QMS系统关键环节分析

以云之佳QMS为例,在质量控制、质量追溯、成车检测、售后服务、大数据分析等方面是汽车行业数字化质量管理QMS系统的关键环节,业务涵盖了各车间车辆生产跟踪监控、设备监控及报警、可追溯信息、车辆缺陷信息、随车卡信息备案、特殊车辆抽检、整车评审等,并与ERP、SRM、MOM等系统间实现信息交互,实现了质量信息实时性。通过大数据分析,提前预知问题,从而降低了问题解决的周期、降低了制造成本以及提高了产品质量,为企业建立了完善的数字化质量管理平台。

1、质量控制

1)返修业务:针对生产现场的返修业务,系统建立工作流程,由返修报警、车辆返修提示、缺陷记录及维修、缺陷修复确认到缺陷录入功能,完成车辆返修业务的记录及跟踪,保证现场运营的顺利进行。

2)车辆状态控制:提供产品报交控制以及质量问题引起的车辆锁定的功能。

3)缺陷录入:对于整车厂的不同,工厂定义故障码的层级结构,明确故障类型、故障等级及故障类别,统一命名统一定义实现故障系统化管理。线边人员通过判定故障类型,及时录入故障问题,系统针对缺陷进行预警或报警,实现现场问题即时确认并处理。

4)、质量ANDON:质量Andon功能可分为:输送链停机、维修呼叫、帮助请求、质量呼叫、Q-COS功能、例行检查功能。这6种事件是由现有控制系统的故障或报警信号和ANDON系统安装在各个工位的拉绳开关(或按钮)信号触发,并配以不同的音乐提示。针对这6种不同事件,传送链系统具有4种不同的停线方式:临时停线(输送链急停)、紧急停线(设备急停)、到位停线、计划停线。质量ANDON会记录下每一次呼叫发生的时间、工位以及对呼叫的响应情况,其数据由ANDON PLC采集并经RSSQL上传至ANDON数据库和MES数据库,成为ANDON报表、停线分析等的数据仓库。车间生产信息显示系统提供生产信息的可视化显示, 提示现场人员请求帮助信息和故障信息.并帮助维修人员作出响应。

5)实时数据监控与报警:提供一系列实时化的监控,包括FTQ实时监控、FTQ实时报警、关键缺陷报警及预警、车辆缺陷及返修监控等等。

2、质量追溯

1)关键件追溯:企业根据国家质量法规进行关键件追溯规则的定制,通过车辆与关键件的绑定,来准确、快速的锁定缺陷车辆,从而进行车辆召回,避免缺陷车辆对使用者及公众的人身、财产安全造成损害,为召回工作的有效开展给予支持,主要功能包括:关键件类型定义;防误方式定义:企标防误、发动机标识防误、长度防误等;关键件追溯(随线/下线)扫描;关键件追溯有效性验证;正/反向关键件查询。

2)正/反向关键件查询:关键件与车辆VIN唯一对应,系统提供通过关键件标签或车辆VIN进行查询,此功能便于确认车辆追溯情况及缺陷件的追溯车辆定位。

3)物料批次管理:对物料从原材料投入到售后整个过程进行跟踪,实现产品的有序化管理、单件物料的可视化跟踪、问题件即时报警反馈,提高了产品的下线合格率,并将用户使用的影响降低到最低程度。

3、防错管理

1)关键件漏扫防误:设定关键件扫描清单,在线和下线进行漏扫检查,存在漏扫情况进行用户提醒,也可通过后车定点式前车追溯完整性检查。

2)拧紧防误:系统提供工艺参数信息,传递给拧紧设备,设备按工艺参数执行操作,并返回MES实际操作情况;系统对操作结果进行判定,确认是否通过。

3)加注防误:系统提供工艺参数信息,传递给加注设备,设备按工艺参数执行操作,并返回MES实际操作记录;系统对操作结果进行判定,确认加注是否通过。

4、成车检验

1)合格证打印并上传:系统提供合格证信息上传公安系统报备并打印合格证功能。在打印合格证时,需进行质量总阀(发动机已安装、质检数据达标等)判定,同时系统提供一致性证书打印、燃油标识打印等。

2)流程卡数据检验:电子检测系统,检测四轮定位、尾气排放、转毂、大灯等检测项信息,并将检测数据上传给MES系统,MES根据车辆检测项标准值提供以下功能:车辆检测标准设定、车辆检测信息补录、车辆流程卡扫描、归档、下载等。

3)特殊车辆抽检:针对试制车型或者指定车辆进行抽检,通过配置检查工位以及车辆检查标记,进行抽检,并将检查结果提交系统后判定结果,提交分析报告。

4)整车评审:评审管理员按照整车审核的要求,实现需要配置评审规则,质检员根据评审规则录入检测结果,对于非常规的质量缺陷,需要进一步跟踪,可以根据待跟踪清单来详细跟踪每辆车的缺陷处理情况。整车评审结束后,评审管理员通过系统收集相关报表跟踪质量问题。

5、大数据分析

对生产过程和售后服务中收集的质量数据进行大数据分析,通过直观报表的方式将问题汇总体现出来,可以从不同维度进行大数据分析,如故障类型维度、工艺维度、车辆维度、车间维度、区域维度、车型维度等等。

云之佳(J-CLOUD)提供SRM、MOM、MES、WMS、QMS、EAM、数字化采购、供应链协同、数字化车间、数字化工厂、智能制造等服务,是专业的工业互联网、智能制造及云服务解决方案提供商,为中国自主可控做贡献。

推荐阅读: